Table of Contents

¿CÓMO REMPLAZAR LAS PISTAS DE UNA BULLDOZER?

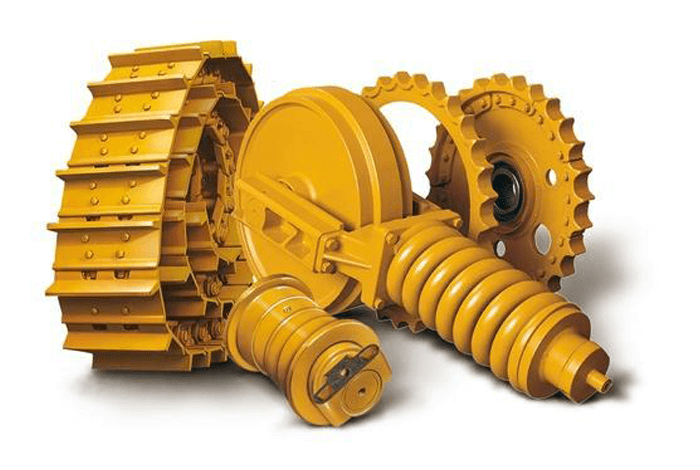

El reemplazo de la cadena de cadenas es importante. Para reemplazar algún elemento del tren de rodaje es necesario retirar la oruga, incluso en el caso que se requiera remplazarlo, o cuando se realicen mantenimientos y reparaciones en el tren de rodaje. Para poder extraer las pistas se debe conocer el tipo de enlace maestro. En máquinas topadoras existen dos tipos de enlaces maestros: enlace maestro dividido y enlace de pasador maestro.

LIBERAR LA TENSIÓN DE LA PISTA.

Para remover las orugas, es necesario levantar el equipo. Coloque una gata hidráulica en la parte trasera del

equipo y eleve la parte posterior, se puede ayudar de la pluma de la excavadora para levantarla desde el suelo. Posteriormente, ubique una madera contrachapada o tapetes para prevenir daños en el piso y mantener las piezas limpias. Utilice el tensor de orugas para aflojar las orugas; esto facilita la remoción de las pistas. Se libera la tensión retrocediendo manualmente el ajustador de la oruga o aflojando el tornillo del ajustador.

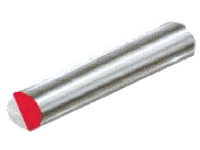

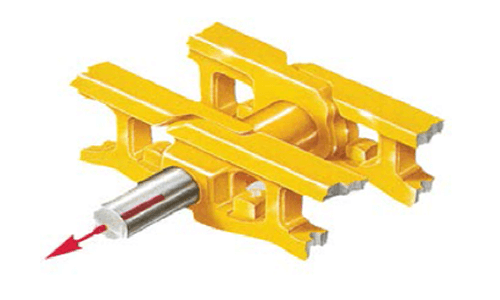

ENLACE DE PIN MAESTRO

Posteriormente, remueve la cubierta lateral que se encuentra localizada aproximadamente en un punto medio entre las dos para poder acceder a la tuerca de apriete de la rueda loca. Emplee una llave para aflojar la tuerca de ajuste de la rueda loca. Ubique la posición de los pines maestros, a simple vista son ligeramente diferente al resto de los pines de la cadena, emplee un removedor de pernos. El pasador maestro se puede reconocer ya que tiene un dispositivo de bloqueo o un orificio perforado en uno de los extremos que permite diferenciarlo de los demás de pasadores de la cadena. Movilice el equipo hacia atrás lentamente o, en algunos modelos, hacia adelante para llevar el pasador maestro justo debajo del nivel de la barra de tiro. Coloque un bloque debajo de la garra en una zapata que permita que el pasador maestro se centre en la rueda polea delantera. Con el pasador maestro centrado en la polea tensora delantera, retire cualquier dispositivo de bloqueo.

Existen diversas opciones para remover el pin maestro, puede emplear una prensa portátil para remover los pernos que unen los dos lados del pin maestro, otra opción, es calentar el área y con la ayuda de un martillo y una placa perforadora darle un golpe, la última opción consiste en cortar el enlace con un soplete (si se está realizando un remplazo se deberá soldar después).

Luego localice el ajustador de la polea tensora, en ocasiones puede estar protegida con una cubierta, afloje el ajustador de la polea. En función del tamaño de la máquina se requiere emplear un cabrestante, una grúa, un montacarga o un cargador con accesorios para que realice el trabajo pesado. Retire la parte delantera de las orugas y póngalas junto a la parte delantera del tren de aterrizaje. Si ha levantado toda la máquina, hágalo funcionar en reversa; esto apilará la pista cerca de la parte trasera de la máquina. Utilice el mismo método para la otra pista. Luego use una carretilla elevadora para quitar las orugas de la máquina.

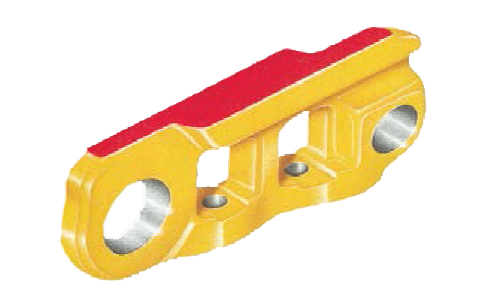

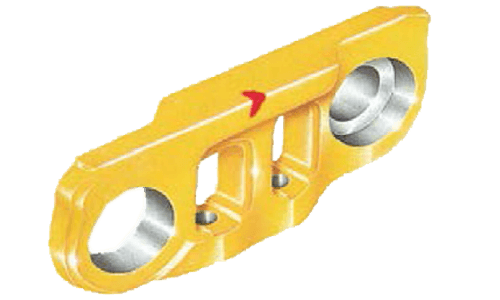

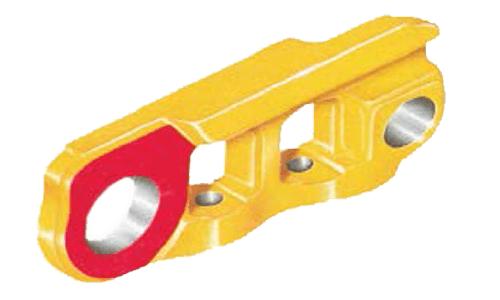

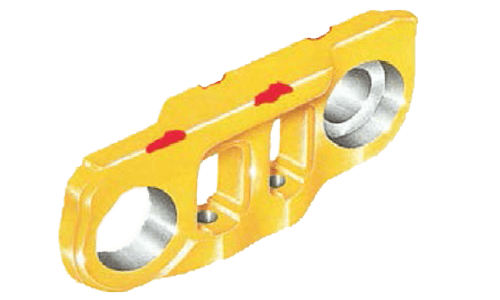

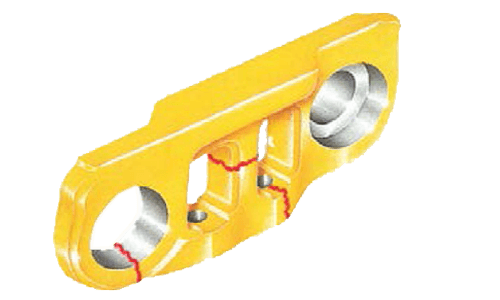

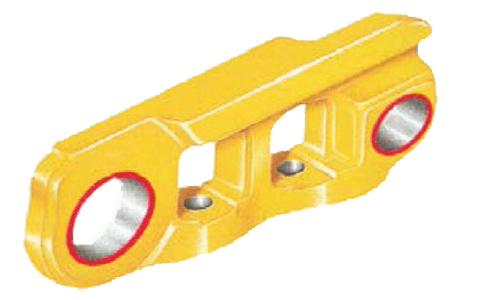

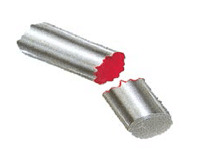

ENLACE MAESTRO DIVIDIDO

El enlace maestro se compone de dos piezas entrelazadas. Una pieza está unida a un extremo de las pistas y la otra pieza está unida al otro extremo de las pistas. Separa las dos piezas. Es posible que deba golpear los eslabones con un martillo para aflojarlos. Ahora las pistas ya no están conectadas en círculo. Quite las pistas tirando de la pista inferior en la dirección de la parte trasera de la máquina.

OBSERVACIÓN

Las orugas son pesadas y es muy probable que sea muy difícil para usted extraerla a mano (especialmente en máquinas más grandes). Los contratistas que no tienen una máquina que realice este trabajo encadenarán las orugas a un vehículo y luego «sacarán» las orugas de la máquina. Después de quitar las orugas, asegúrese siempre de que la máquina siempre esté bloqueada de tal manera que sea segura mientras se realizan las reparaciones. Siempre que se retire una oruga, inspeccione minuciosamente los componentes del bastidor de la oruga para ver si hay desgaste excesivo y desalineación. La extracción, el desmontaje y el reemplazo varían según el modelo y el fabricante. Consulte el manual de servicio del fabricante para conocer los procedimientos exactos.

REEMPLAZO DE PISTAS

Para reemplazar las orugas, retire la máquina de la tabla y colóquelo en las nuevas orugas para que la rueda dentada motriz encaje correctamente con el riel. Continúe retrocediendo hasta que el equipo esté justo delante del extremo trasero de la pista. A continuación, coloque una barra en la oruga y ayude a la oruga a trepar sobre la rueda dentada, los rodillos portadores y la polea tensora mientras el tractor avanza. Cuando la pista se junta, instale el pasador maestro y cualquier dispositivo de bloqueo. Una vez que la pista esté junta, ajuste la tensión de la pista utilizando los procedimientos recomendados por el fabricante.

CONSEJOS

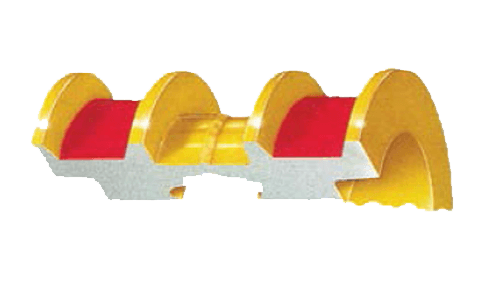

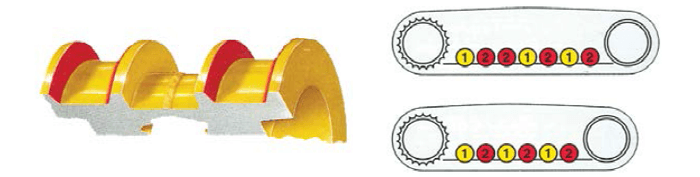

RODILLOS Y RUEDAS LOCAS

- No es recomendable mezclar rodillos nuevos con algunos ya usados en el mismo lado debido a que se puede producir una sobrecarga en los nuevo, al estar en operación los rodillos nuevos se asentarán más que los viejos debido a un factor de desgaste, lo que genera que conlleven un peso mucho mayor.

- En el caso de que no se reemplacen todos los rodillos inferiores por unos nuevos es recomendable colocar los rodillos desgastados, pero aún útiles en un lado y todos los rodillos nuevos en el otro lado, esto permite que la presión que se produzca en cada uno de los rodillos sea proporcional sin producirse una sobrecarga individual.

- Por precaución se recomienda que durante las primeras 100 horas de reemplazo de rodillos y ruedas locas no se recorran grandes trayectos de manera continua, es necesario realizar paradas de la máquina con frecuencia para evitar que se sobrecaliente y se atasque. Realice paradas cada 4-5 minutos y diríjase a la dirección contraria para asegurar la circulación del aceite.

CADENAS AGRUPADAS

- Puede ser generado por las condiciones de trabajo, en el caso especialmente que se realicen en zonas húmedas, o también porque la máquina esta asentada, sin movimiento, por largos periodos, lo que genera que la humedad ingrese provocando que los sellos se agarroten, una solución posible es extraer los pasadores de la oruga, re-engrasar y empujar hacia dentro. Provocar vibraciones controladas también puede servir para aflojarla.

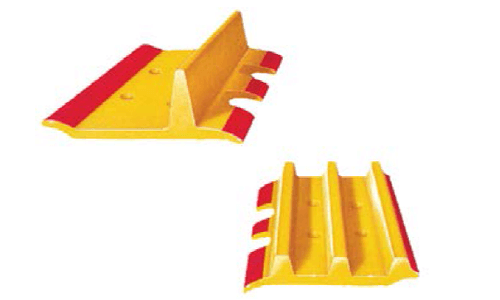

ZAPATAS

- Para poder tener una flotación adecuada se recomienda emplear la zapata más estrecha posible.

- Recuerde que el contacto entre las zapatas y las cadenas debe ser de metal con metal, ya que en caso de no cumplirse los penos se aflojarán y la zapata podría caerse, se recomienda siempre moler la pintura, escamas o superficies con óxidos para que se asegure el contacto entre zapata y cadena.

CADENAS RESBALANDOSE DE LOS PIÑONES

- El desgaste excesivo de los piñones podría provocar que las cadenas se resbalen sobre los piñones.

- En el caso de que las cadenas y los piñones sean nuevos, el problema podría ser provocado porque el resorte del ajustador de la oruga esté en mal estado, lo que genera que se retraiga y la tensión no sea la adecuada, es decir esté floja.

- En algunos casos la rueda dentada solo encajará en una dirección, podría estar situada incorrectamente.

- Las cadenas pueden tener un paso incorrecto con los piñones o viceversa.

PROBLEMAS COMUNES EN TRENES DE RODAJES

En condiciones normales el desgaste que se produce en los eslabones de pista se encuentra en la superficie que tiene contacto con los rodillos

y ruedas locas.

Existen diversos casos que generan problemas en los elementos, los cuales se mencionan a continuación:

EXCESIVO DESGASTE DEL RIEL LATERAL

- Existen diversos tipos factores que ocasionan desgastes generales, entre las cuales se encuentran las condiciones operativas, terrenos desiguales o giros bruscos, este tipo de desgaste es más común cuando existe una desalineación en la pista, un serpenteo excesivo de la cadena o que las cadenas se encuentren muy desgastadas.

INDENTACIONES EN SUPERFICIE INTERNA DE CARRIL

- Este problema tiene varias causas, entre las cuales destacan la inclinación del terreno, desalineación del piños y cadenas dobladas, lo que provoca que los diente de la rueda dentada se choquen y rocen con el interior del enlace. Podría solucionar este problema verificando la alineación y ajustando la tensión de la cadena.

DESGASTE LATERAL DEL PIN MAESTRO

- Se genera debido al contacto con la brida externa de los rodillos, en el caso que ocurra antes de que el eslabón esté desgastado al 100%, lo que significa que los rodillos sobrepasaron su vida útil y requieren cambio.

DESGASTE FACIAL EXCESIVO

- Se produce por el serpenteo de los eslabones o las condiciones de operación, para poder reducir o retardar este tipo de desgaste se recomienda usar protectores de cadenas o emplear cadenas lubricadas.

ESQUINAS DE RIEL GOLPEADAS

- Entre las distintas causas se destacan las condiciones de funcionamiento como el tipo de trabajo a realizar, la velocidad de ejecución, peso y potencia de la máquina, además de una causa en particular que se genera a parir de las cargas de choque transmitidas por los rodillos a los enlaces. Una solución posible podría ser modificar la tensión de la cadena y/o reducir el tamaño de la zapata.

GRIETAS O ROTURAS EN LAS ZONAS CON MAYORES ESFUERZOS

- En la mayoría de los casos las roturas son generadas por los esfuerzos de torsión que es trasmitido a la estructura del enlace en las ocasiones que la máquina se encuentra operando en condiciones de alto impacto, se puede controlar esta falla empleando zapatas más estrechas y reajustando la tensión de la cadena.

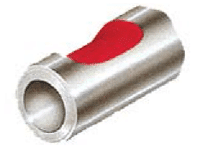

DEFORMACIÓN DEL CASQUILLO ANTERIOR Y PASADOR

- Este problema puede ocasionarse en 2 ocasiones: al momento del montaje o desmontaje de la cadena o en operación causado por los esfuerzos de flexión en los pasadores y casquillos, este problema puede ser mejorado si se coloca una zapata más pequeña.

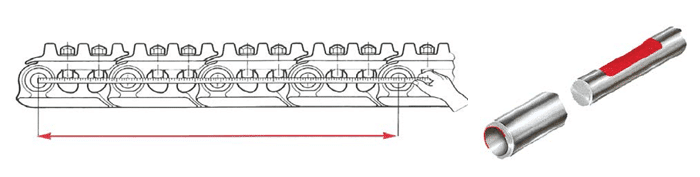

PASADORES Y ARBUSTOS DEL TIPO RELLENO DE GRASA

- El estiramiento de la cadena sirve para medir el desgaste interno que sufren los pasadores y casquillos de cadenas engrasadas y selladas, se emplea midiendo los pasadores entre centros de un conjunto de 4-5 eslabones y se realiza una comparación con las nuevas especificaciones de la cadena.

DESGASTE DEL EXTREMO FINAL DEL PASADOR

- Existen factores bastante obvios que pueden ocasionas este tipo de problema, entre los cuales destacan la operación en laderas o en terrenos irregulares este problema es generado por la tensión incorrecta de las cadenas y por un desgaste excesivo de los rodillos. En el caso de que la cadena no esté limitada se recomienda reajustar la tensión y girar los rodillos.

- En el caso de que este tipo de desgaste aparezca inmediatamente luego de la instalación de un tren de rodaje nuevo se debe verificar la posición de los protectores de orugas no se encuentre tan cercana a la cadena.

PASADORES SUELTOS

- Se debe descartar que la falla se produzca por un montaje o desmontaje incorrecto, en el caso de descartarse este caso el problema podría ser provocado por el esfuerzo de flexión cuando el equipo se encuentre realizando un trabajo pesado. Este problema se soluciona reemplazando las zapatas más desgastadas o reemplazándolas, además de revisar el apriete de los pernos.

ROTURAS DE PASADOR

- La rotura se produce cuando existen golpes extremadamente fuertes o cargas estáticas elevadas principalmente suceden cuando el terreno de trabajo es rocoso, otra ocasión es cuando el material se acumula en la rueda dentado ocasionando que la cadena de la pista sufra una tensión extremadamente elevada. La solución viable es proteger la cadena de oruga y la rueda dentada empleando zapatas con agujeros.

- El desgaste común de los casquillos se produce en la superficie externa, este se comienza a desgastar progresivamente de manera uniforme, y debe medirse en el centro del área de desgaste.

- Existe diversas maneras de medir el desgaste exterior, la más común es evaluar la distancia desde la parte inferior de la zapata hasta el centro del área de desgaste en el buje, se emplea usualmente un medidor de profundidad o también se puede emplear una herramienta indicadora de desgaste por ultrasonido.

DESCASCARAMIENTO DEL PASADOR

- El desconchado se produce debido a grandes esfuerzos de flexión especialmente en trabajos de condiciones pesadas.

- Además, las condiciones de trabajo de la máquina este tipo de problema puede ser generado por una tensión extremadamente grande en las cadenas que se produce por una acumulación de material, una forma de solucionar este problema es reajustando la cadena y protegiéndola de la acumulación de material, en especial rocas, entre la cadena y el piñón.

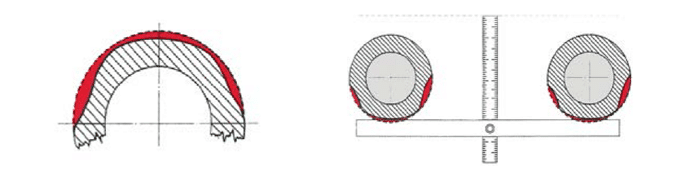

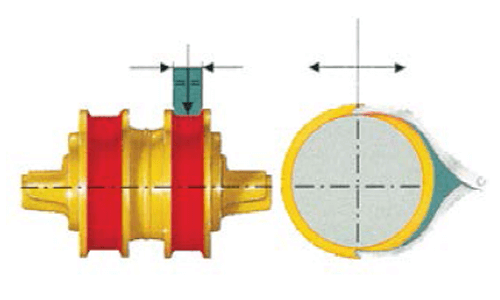

RODILLOS INFERIORES DE LA PISTA

- En este sección lo más importante es conocer el desgaste de la banda de rodadura del rodillo, la cual se mide en función del diámetro.

La herramienta que se debe emplear es una pinza exterior, la medida que se requiere es la del menor diámetro de las banas de rodadura del rodillo, debido a que justamente la de menor diámetro será la que presente el mayor desgaste, sin embargo, esta medición es bastante difícil de realizar, por lo cual es suficiente medir el rodillo delantero y el trasero debido a que el desgaste se produce entre estos 2 puntos por el balanceo propio de la máquina cuando se encuentra en operación.

DESGASTE EXCESIVO DE LA BRIDA LATERAL

- Este tipo de desgaste es común debido a las condiciones de trabajo del equipo y además también podría producirse por una desalineación o también por que la tensión de la cadena no es la correcta, principalmente en estos casos es debido a que la cadena está holgada.

- Tiene que considerarse que los rodillos de doble pestaña tienen una vida útil mucho mayor, y además ser muy cuidadoso con la secuencia de los rodillos de doble y simple pestaña.

- Como recomendación si se desea una vida útil mayor en las mismas condiciones de trabajo se podrían instalar más rodillos de doble pestaña.

DEFORMACIÓN DE LA BRIDA SUPERIOR

Se produce por el contacto del pasador o se debe por el deslizamiento de las cadenas sobre las bridas, debido a un movimiento tipo serpenteo de la cadena. En el caso de que la cadena no se encuentre totalmente gastada, ajuste la tensión, realice un alineamiento de rodillos y vuelva a colocar los rieles de guía se la pista.

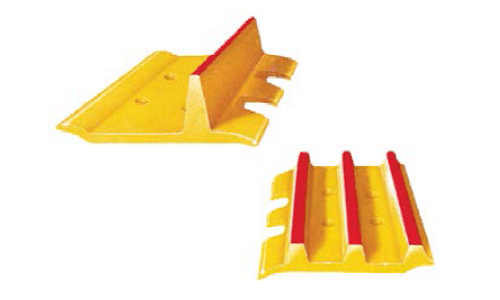

ZAPATAS

En este elemento el desgaste más relevante es la altura relativa de la orejeta de la garra desde la parte superior

del zapato. Se emplea un medidor de profundidad

DESGASTE ACELERADO DE SUPERFICIES SUPERPUESTAS

Esto normalmente es causado por una cadena que se encuentra desgastada y se resuelve ajustando, generalmente apretándolas cadenas, o reemplazándolas.

AGUJEROS PARA PERNOS AMPLIADOS

Se produce por el movimiento que existe entre la zapata y la cadena, su causa puede ser que los pernos estén sueltos o al movimiento de la máquina. Existen varias soluciones entre las cuales destacan un tamaño reducido de zapata o unas zapatas con menos penetración, un control del par de torsión del perno servirá.

0 comentarios