Table of Contents

VARIABLES NO CONTROLABLES

CONDICIONES DEL SUELO

Entre las condiciones de operación que son imposibles de seleccionar o de modificar se encuentra las condiciones del suelo, las cuales no se pueden modifica debido a que la rentabilidad de la operación sería extremadamente elevada. Por lo cual se considera como la variable no controlable más extrema. La experticia del operador será necesaria para poder realizar el recorrido de tal manera que el tren de rodaje de la excavadora se exponga al menor desgaste posible.

ABRASIVIDAD

La abrasividad es una condición del suelo que representa un problema muy grande debido al efecto que provoca en el equipo, además que es complejo cuantificar el efecto por abrasividad.

La humedad que contiene un terreno juega un rol decisivo en la abrasividad, debido a que la humedad produce una aceleración de la velocidad a la que las partículas se adhieren a la superficie metálica, al igual que a su transporte, lo cual genera un mayor desgaste. La abrasión suele ocurren en distintas zonas del tren de rodaje, algunas atacan los bujes, las zapatas, los eslabones y rodillos. No existe una manera sencilla de cuantificar el grado de afectación que provoca la abrasividad del terreno. Como regla general, se emplea el eslabón para poder comparar los efectos abrasivos relativos a este. Se emplea generalmente como el componente base al comparar la vida útil del resto de componentes a las condiciones de abrasividad del suelo.

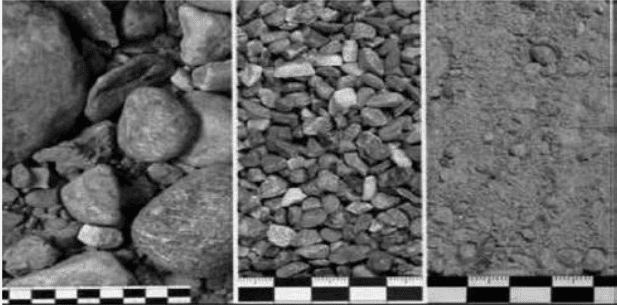

CLASIFICACIONES DE ABRASIVIDAD

- Alta: Suelos húmedos altamente saturados poseen muchas partículas de arena duras, angulares o afiladas.

- Moderado: Suelos leve o temporalmente húmedos que contienen poca proporción de partículas duras, angulares o afiladas.

- Baja: suelos secos o rocas que contienen una proporción muy baja de partículas de arena o astillas de roca duras y angulosas.

IMPACTO

El impacto depende de factores como el peso de la máquina y la velocidad se define en:

CLASIFICACIONES DE IMPACTO

- Alto: superficies duras casi impenetrables con exposición constante a “golpes” de 6 pulgadas (15 cm) o más.

- Moderado: superficies parcialmente penetrables con exposición constante a pequeños golpes.

- Bajo: superficies totalmente penetrables que permite tener un soporte completo para la placa de la zapata, con casi nula exposición a baches.

El efecto más relevante del impacto se evidencia a nivel estructural debido a que provoca problemas graves, tales como los agrietamientos, dobladuras, roturas, desconchamiento, producción de astillas, mayor riesgo de volqueo, entre otros.

Por lo general, en máquinas más grande la vida útil no se ve tan afectada por los problemas de impacto en comparación con máquinas de menor dimensión en las cuales los impactos podrían reducir la vida útil en muy poco tiempo debido a la diferencia de robustez entre equipos.

EMPAQUE

El empaque describe cualquier condición en la que el material bajo los pies se adhiera o se aglomere entre cada uno de los componentes del tren de rodaje. Por lo general, tienen 2 efecto:

- En primer lugar, se puede prevenir acoplando las piezas correctamente entre sí, caso contrario esto puede causar interferencias, cargas exageradas y una elevada tasa de desgaste. Un ejemplo claro de este efecto sucede en empaquetadura de dientes de rueda dentada y empaquetadura entre zapatas y bujes, que genera que los dientes se acoplen incorrectamente a los bujes.

- El segundo efecto general de la empaquetadura es que genera un mayor desgaste porque el material abrasivo se adhiere a las superficies desgastándolas. Un claro ejemplo de esto es una mezcla de arena y arcilla empaquetada alrededor de las ruedas locas, el portador y los rodillos de la cadena que causa una abrasión constante cuando estos componentes entran en contacto con los eslabones de la cadena. El resultado es similar al de una afiladora o pulidora. Las piezas sometidas a este efecto usualmente se pulen para suavizar la superficie.

Los materiales de empaque abarcan un gran número y se extienden mucho más allá de la arcilla y el barro que son los más conocidos y comúnmente asociados a la operación de las máquinas. . La siguiente lista de materiales puede resultar en uno o ambos de los efectos generales mencionados anteriormente. Como es de esperarse, el contenido de humedad de gran parte de estos materiales contribuye a determinar su adherencia y compatibilidad. Muchas condiciones del suelo se componen de varias combinaciones de estos materiales y el efecto puede ser acumulativo.

Este tipo de materiales se dividen en 2 categorías:

- Extruibles: los que normalmente pueden extruirse o exprimirse entre las piezas cuando están húmedas.

- No extruibles: los que no se pueden extruir con las presiones y tamaños de apertura normalmente disponibles en las máquinas de tipo oruga.

TIPOS DE MATERIALES

1.- Extruible (cuando está mojado)

- Vertedero Sanitario (basura)

- Suelos limosos

- Suelos arcillosos

- Suelos arcillosos

- Nieve y hielo

- Minerales metálicos (taconita)

- Minerales no metálicos (yeso)

2.- No extruible

- Vertedero Sanitario (basura)

- Ramas, ramitas y matorrales

- Piedras, rocas y grava

- Escombros de demolición

- Materiales similares al césped

Por lo general, el efecto de empaque es imposible de controlar, sin embargo, existe algunas modificaciones y opciones, como el uso de accesorios adicionales, que pueden implementar en su máquina para tratar de minimizar este efecto. La modificación que más se realiza en los trenes de rodajes implican modificar uno de los componentes, en este caso se modifica la zapata, debido a que se requiere que existan aberturas trapezoidales para que el material del empaque se extruya o se caiga, de esta manera reduciendo la presión. Estas modificaciones o aumentos solo deben realizarse en presencia de materiales de tipo extruible.

- Aberturas trapezoidales en las zapatas: Se recomienda que se utilicen zapatas de cadena con aberturas trapezoidales en presencia de material extruible. Estos zapatos están disponibles para la mayoría de las máquinas. Estas zapatas no son del tipo «estándar» debido a que, en ausencia de empaquetadura, permiten que el material por debajo ingrese al sistema y la vida útil será menor.

- Protectores de rodillos de oruga de longitud completa: No se recomienda emplearse en todos los casos, se recomienda en casos cuando las rocas puedan entrar entre los rodillos y causar daños por aplastamiento. Los protectores de rodillos no son una buena opción porque tienden a mantener el material de empaque en el sistema.

- Piñones y segmentos para barro y nieve: Se recomienda usarse únicamente en presencia constante de materiales de embalaje blandos extruibles. En cualquier otro material, el resultado será un desgaste del buje externo de manera acelerada debido a la reducción del área de contacto en la rueda dentada.

OTRAS VARIABLES DE ENTORNO

Hay otras condiciones que pueden estar asociadas o no con el suelo y sus propiedades.

HUMEDAD

Los efectos de la humedad como contribuyentes a la abrasividad y el empaque se explicaron con anterioridad. La humedad existente en la tierra o el ambiente pueden provocar la corrosión el acero y provocar la pérdida de material y aceleración de desgaste. La cantidad de humedad en el ambiente incrementa los efectos corrosivos de muchas otras sustancias químicas y compuestos; tanto los que se encuentran en la naturaleza como los artificiales, como el azufre, la sal y los fertilizantes.

El agua en grandes cantidad brindan un gran beneficio al contribuir en la eliminación de las partículas abrasivas, ablandando muchos materiales de empaque para facilitar su extrusión y finalmente, diluir algunos agentes químicos de corrosión para disminuir su efecto.

PRODUCTOS QUÍMICOS

Los productos químicos corrosivos que se encuentran en la naturaleza en adición con los compuestos artificiales pueden tener el efecto de “comer” el material, generando un mayor desgaste o una aceleración en la formación de ciertos tipos de grietas. Irónicamente, la mayoría de los aceros endurecidos son más susceptibles al agrietamiento por corrosión que los aceros más blandos y sin endurecer. Los suelos muy ácidos y salinos pueden contribuir a estos efectos. Los productos químicos orgánicos, como los productos derivados del petróleo, pueden atacar los anillos de carga de caucho y los anillos tóricos en los rodillos y ruedas locas, provocando que fallen.

LA TEMPERATURA

Las altas temperaturas aumentan la velocidad en la que se producen las reacciones química. Las temperaturas extremadamente altas, como las que se encuentran en la eliminación de escoria en las acerías, pueden dañar los sellos y ablandar los aceros endurecidos que se encuentran debajo de las piezas del tren de rodaje. Temperaturas muy bajas, pueden resultar en fragilidad del acero, pérdida de elasticidad del sello de goma y reducción en el flujo de lubricante necesario en la cadena sellada y lubricada, el rodillo y las ruedas locas.

CONDICIONES DEL TERRENO

TRABAJANDO EN LADERA

Se modifica el equilibrio de peso hacia el lado cuesta abajo de la máquina. Esto genera en una aceleración en la tasa de desgaste de aquellos componentes en el lado cuesta abajo de la máquina. Además, aumenta el desgaste en los lados de los rieles, los rodillos y las bridas de las ruedas locas, los extremos de los bujes y los extremos de garras.

TRABAJANDO CUESTA ABAJO

Se modifica el equilibrio de peso hacia adelante, genera un desgaste bastante elevado en los rodillos de la cadena y las ruedas locas delanteras y en el lado de la transmisión inversa de la rueda dentada y el buje.

TRABAJANDO CUESTA ARRIBA

Se modifica el equilibrio de peso hacia la parte trasera, generando un desgaste un poco mayor en los rodillos de la cadena trasera y las ruedas locas y en el lado de la transmisión delantera del piñón y el buje.

TRABAJANDO EN UNA CORONA

El lado de los componentes más cercano al centro y sus componentes soportarán cargas más pesadas, provocando como resultado un mayor desgaste en la superficie de desgaste interior de eslabones, rodillos, bandas de rodadura locas y extremos de garra. En casos extremos, las superficies de contacto internas del buje al piñón pueden verse afectada y sufrir un mayor desgaste.

TRABAJANDO EN UNA DEPRESIÓN

Hace que las cargas sean transportadas por el lado de los componentes que está en el exterior de la máquina. Lo que genera un aumento en el desgaste en la superficie exterior de desgaste de los eslabones, rodillos, bandas de rodadura locas y extremos de garra.

VARIABLES PARCIALMENTE CONTROLABLES

Entre tantas variables que afectan la vida útil del tren de rodaje, existe algunas que pueden controlarse parcialmente hasta cierto punto, en algunos casos no son netamente independientes pero el operador puede tomar decisiones para reducir el desgaste de la máquina. Se las suele conocer como las variables “en funcionamiento”, pero que no refieren al suelo ni a sus condiciones, estas dependen de factores que pueden ser reguladas por el operador de la máquina.

VELOCIDAD

La tasa de desgaste está relacionada directamente proporcional con la velocidad debido a que el desgaste se produce en función de la distancia que recorre el equipo, no solo de la cantidad de tiempo en la que se encuentra operando. A medida que aumenta la velocidad, las velocidad de desgaste aumentan en todos los componentes. Las tasas de desgaste y los efectos de impacto (estructurales) se incrementan en función que la velocidad aumente debido a que se incrementan la veces en las que las piezas tienen contacto entre sí. Las tasas de desgaste de los rodillos de enlace, rodillo portador de enlace, rodillo de enlace y rueda dentada de buje aumentan como resultado del mayor impacto entre estas piezas. Las tasas de desgaste de las zapatas y garras aumentan debido a que se tendrá mayor contacto con el suelo. La marcha atrás a alta velocidad tiene un efecto particular en las tasas de desgaste de los contactos buje-piñón debido al diseño de la oruga. Se recomienda que cuando no se está operando la máquina la velocidad de transporte sea baja. . Además de evitar el cambio de dirección y, a medida de lo posible, realizar un estudio de como operará la máquina para evitar retrocesos no productivos.

GIRO

Las tasas de desgaste aumentan cuando se realizan giros. Cuando se gira se aumentan las cargas de interferencia entre los eslabones y los rodillos, y los eslabones y las ruedas locas, en particular se produce en los lados de los rieles y en las bridas de rodillos y ruedas locas. De igual manera los giros hacia atrás pueden generar una aceleración en el desgaste de la rueda dentada del buje, lo cual no se produciría de tal dimensión si se gira hacia adelante. Si es que se realizan los giros en una sola dirección provocarán que las orugas de un lado sufran un desgaste más acelerado, por lo cual se recomienda, cambiar el lado mas desgastado a la mitad de su vida útil.

PISTAS DESLIZANTES

El nivel de desgaste de todos los componentes aumenta cuando se va realizando la operación y la oruga empieza a deslizarse. En especial las garras de las zapatas de pista se ven afectadas cuando las orugas se deslizan debido a que existirá mayor deslizamiento entre la garra y la tierra. Cuando las condiciones del suelo son resistivas se produce un aumento de las cargas.

Se tiene que considerar que los componentes del lado cargado de la máquina sufrirán un desgaste con mayores velocidad La velocidad del desgaste también depende de la potencia aplicada. Más deslizamiento y el empaque ocurrirá en el lado cargado; lo cual también contribuye en el aumento del desgaste. Poner más cargas y empaque en un lado de la máquina puede provocar que la tasa de desgaste de aquel lado sea incluso el doble en comparación al otro lado. Se puede tratar de minimizar los efectos si se realiza un cambio de los componentes de un lado al otro, de esta manera en algún momento ambos lados tendrán la misma cantidad de desgaste. Se recomienda como regla general que debe hacerse cuando el eslabón y / o los rodillos alcancen la mitad de su vida útil potencial en el lado más cargado.

PREGUNTAS FRECUENTES (PREGUNTAS Y RESPUESTAS)

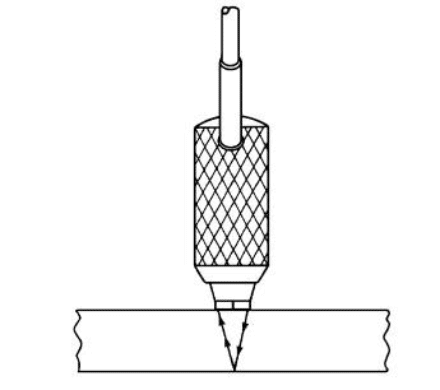

¿Qué tipos de equipos me servirán para medir el desgaste de los componentes del tren de rodaje?

Existen equipos muy modernos que son los más indicados para poder brindar un indicador bastante preciso sobre el desgaste, este mide el grosor de cualquiera de los componentes mediante el uso de ondas de alta frecuencia que serán enviadas a través del material del componente que se desea medir. El tiempo que transcurre entre el envío de la onda y la recepción de esta es lo que permite cuantificar el grosor del componente y de la misma manera comparar con el componente original para saber que tan desgastado se encuentra el componente.

0 comentarios